Dane techniczne

| CombiMag | CombiMagBloc | |

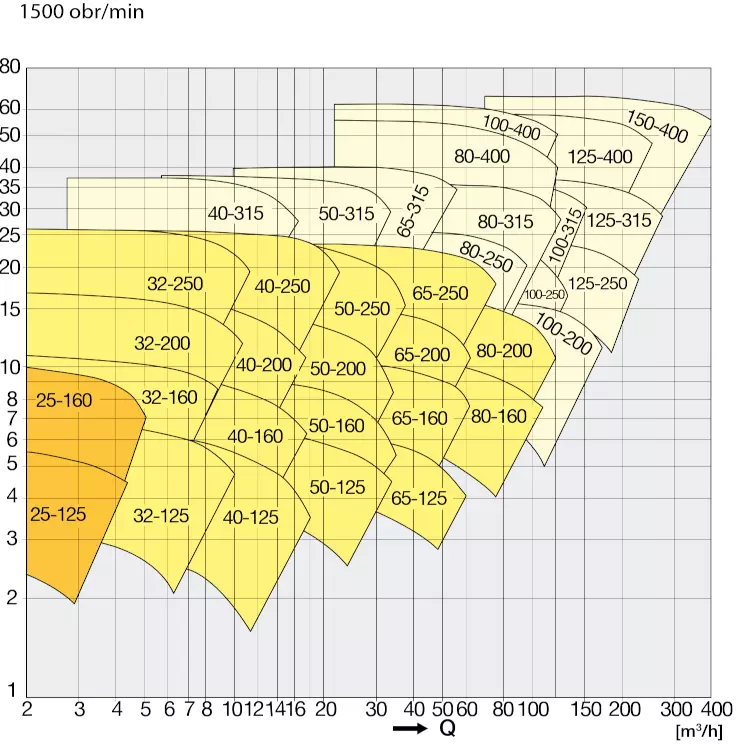

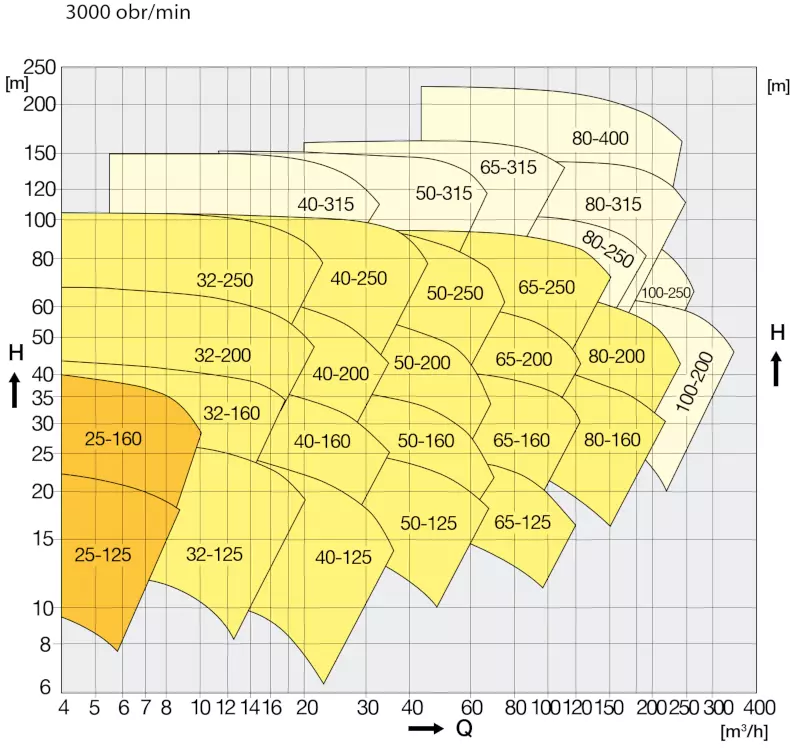

| Wydajność pompy: | Qmaks. = 500 m3/h | Qmaks. = 280 m3/h |

| Wysokość podnoszenia: | Hmaks. = 160 m | Hmaks. = 140 m |

| Maksymalna prędkość obrotowa: | 3000 obr/min | |

| Maksymalna moc: | 75 kW | 45 kW |

| Wielkość mechaniczna: | IEC 80 - 280S/M | IEC 13IEC 80 - 112M IM3001 (B5)2S/M - 225S/M IM2001 (B3/B5) |

| Maks. ciśnienie robocze przy 20°C: | 16 barówopcjonalnie: 25 barów | |

| Temperatura: | -50 °C do 300 °Copcjonalnie: do 350 °C | -50 °C do 200 °C |

| Lepkość: | 0,3 mPa·s do 150 mPa·s | |

| Zawartość szlamu: | maks. 5% wagi, maks. wielkość 250 µm | |

| Zanieczyszczenia: | maks. średnica 0,1 mm, twardość 700 HV | |

| Typ wirnika: | zamknięty lub półotwarty, wykonany żeliwa, żeliwa sferoidalnego lub stali nierdzewnej | |

| Materiał magnesów: | samarowo-kobaltowe (SmCo) | |

| Materiał tulei ślizgowej: | węglik krzemu (SiC) | |

| Materiał osłony izolacyjnej: | Hastelloy C4 | |

| Materiał wewnętrznego rotora: | Duplex/Hastelloy C4 | |

| Dostępne wykonania: | stal nierdzewna, żeliwo sferoidalne, żeliwo, Duplex, staliwo 20, Hastelloy C | |

TYPOWE APLIKACJE

|

Aplikacje: |

Rozpuszczalniki, kwasy, zasady, lotne organiczne substancje chemiczne, węglowodory, ciecze z gorących procesów, oleje do przenoszenia ciepła, ciecze toksyczne, ciecze żrące, woda grzewcza. |

|

Sektory przemysłu: |

Chemiczny, farmaceutyczny, petrochemiczny, rafinerie, uzdatnianie wody, przetwórstwo metali, przemysł recyklingowy, chłodnictwo, ogrzewanie, przechowywanie zbiorników. |

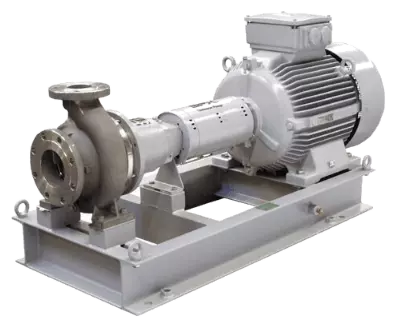

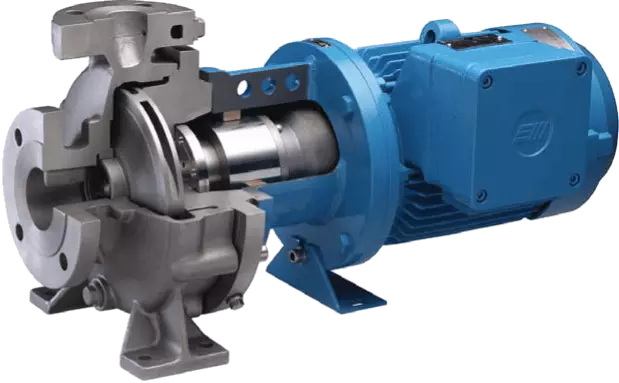

Pompy serii CombiMag i CombiMagBloc to gama pomp szczelnych do zastosowań, w których transportowane są ciecze korozyjne, toksyczne, agresywne lub drogie. Konstrukcja zgodna z ISO 5199 i ISO 2858/EN 22858, przeznaczona do dużych obciążeń.

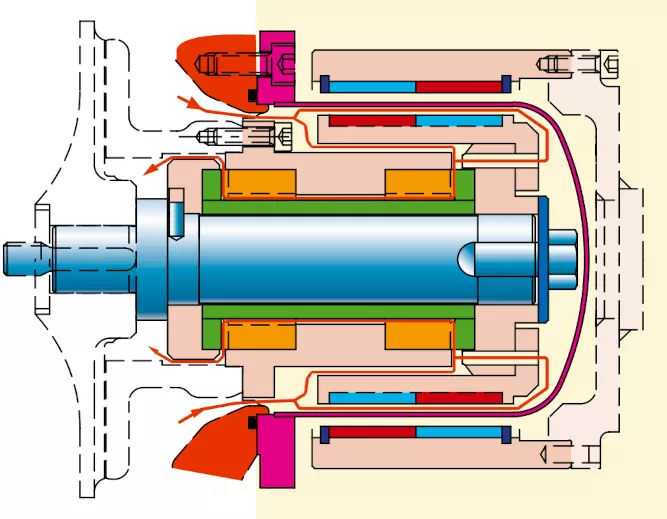

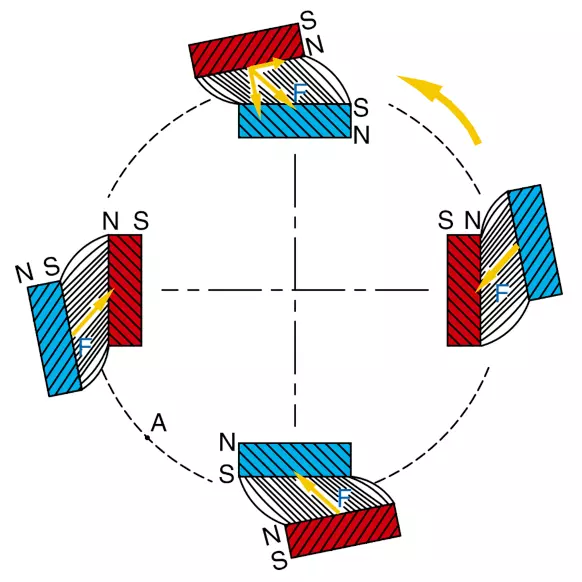

Całkowita szczelność cieczy wewnątrz pompy jest osiągana dzięki hermetycznie zamkniętej osłonie izolacyjnej, która izoluje pompowaną ciecz od otaczającego środowiska. Eliminuje to konieczność stosowania uszczelnień mechanicznych i związane z tym zużycie oraz wycieki, które normalnie wystąpiłyby w pompach z uszczelnieniem mechanicznym. Pompy MagDrive są zatem nie tylko przyjazne dla środowiska, ale także przyczyniają się również do poprawy bezpieczeństwa w środowiskach zakładów chemicznych i przetwórczych.

CombiMag jest zaprojektowany zgodnie z metodą konstrukcji modułowej - wiele części jest wymiennych z częściami z innych pomp serii Combi. Ta wymienność umożliwia konwersję istniejących pomp CombiChem, wyposażonych w uszczelnienia mechaniczne, na pompy ze sprzężeniem magnetycznym, gdzie silnik elektryczny, korpus pompy, wirnik i płyta podstawy mogą być często zachowane.

Pompy serii CombiMag przeznaczone są do transferu m.in. kwasów lub zasad, rozpuszczalników, gorących cieczy, olejów lub mediów toksycznych lub żrących w przemyśle chemicznym, farmaceutycznym oraz petrochemicznym, ale także w przetwórstwie metali, recyklingu czy ogrzewnictwie.

WERSJE KONSTRUKCYJNE

| CombiMag | CombiMagBloc | |

|

|

|

| Wersja standardowa. | Wersja monoblokowa. | |

FUNKCJE I ZALETY

- Konstrukcja modułowa typu „Combi” - możliwość wymiany jednostek typu „back-pull-out” z seriami CombiChem, CombiNorm, CombiPro, wydłużony średni czas pomiędzy awariami, obniżone koszty napraw.

- Łatwa konserwacja - dzięki konstrukcji typu „back-pull-out” (dostęp od tyłu) - pokrywa pompy z izolacją może pozostać przykręcona do korpusu pompy w celu konserwacji końcówki napędu.- Pompa nie musi być przy tym opróżniana, a instalacja pozostaje pod ciśnieniem.

- Optymalna konstrukcja - uproszczony montaż i konserwacja, wymienność elementów z innymi pompami zgodnymi z ISO 2858.

- Zamknięty wirnik z tylnymi łopatkami - zapewnia osiowe zrównoważenie obciążeń wirnika.

- Półotwarty wirnik z pierścieniem ścieralnym

- Wysoka szczelność - czyste, bezpieczne i szczelne środowisko pracy, całkowite oddzielenie pompowanego medium od środowiska.

- Osłona izolacyjna z Hastelloy - ograniczenie strat spowodowanych prądami wirowymi.

- Wewnętrze łożyska - wykonane z węglika krzemu, ze smarowaniem cieczą.

- Monitorowanie temperatury - wbudowany czujnik PT100.

- Wykonanie przeznaczone do pracy w strefach zagrożonych wybuchem - zgodne z dyrektywą ATEX, kategoria II 2G.